MIM 技术

金属注射成型

MIM 工艺

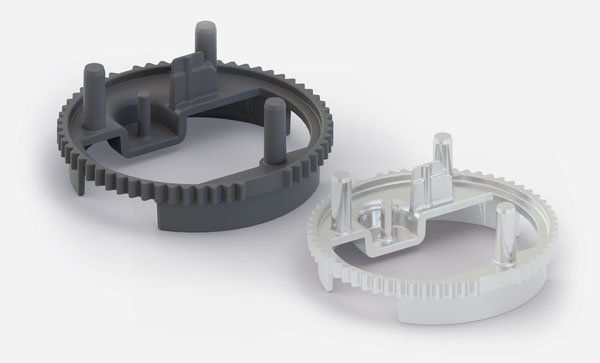

Zimmer Group 推出金属注射成型工艺,可以灵活生产高要求的工件。形状复杂的批量金属部件往往需要经历多道生产工序。而 MIM 工艺有效解决了这一难题,通过注射成型技术可制造几乎任意形状的金属零部件,完美结合了塑料注塑成型的几何自由度与金属材料的强度及耐磨特性。

MIM 技术为您提供以下核心优势:

- 低成本批量生产复杂金属零部件

- 零部件/组件开发具备高度设计自由度

- 选材灵活:涵盖不锈钢、低合金钢、高速钢、硬质合金、钛及钛合金、重金属等

- 可批量生产 0.3 g 至 150 g 零部件

- 可实现壁厚低至 0.2 mm 的复杂零部件

- 直接成型钻孔、内外螺纹、倒扣结构、齿轮啮合等特征

- 机械强度与可加工性媲美传统制造工件

- 多种表面处理选择:滚磨、镜面抛光、喷砂、钝化、电解抛光、酸洗

- 多样化镀层工艺:发蓝、镀铬、镀铜、镀镍、镀银、镀金

- 省去高成本组装连接技术,显著降低制造成本

- 复杂几何零件较传统工艺节省 25% - 65% 成本

- 该工艺适用于批量生产各类小型复杂金属零件,典型应用包括:传动部件、钟表/珠宝/眼镜行业、医疗技术组件、机械设备与搬运部件、手机/电脑等电子设备精密零件。

联系方式

MIM - 工艺

喂料

金属粉末注射成型的初始材料叫做“喂料”,其成分包含约 60% 体积比的金属粉末与 40% 体积比的粘结剂(由聚合物与蜡质混合组成)。各组分的高度均匀混合至关重要,这直接决定了后续工序的加工效果及产品品质稳定性。

注射成型

与塑料颗粒类似,金属注射成型喂料在常规注射成型机上加工成型。通过升温熔解粘结剂组分,随后将金属粉末与粘结剂组成的高粘度混合料注入零件模具。由此制得的金属粉末与粘结剂复合坯件称为“生坯”,需经后续工序转化为纯金属部件。

脱脂

在脱脂阶段,生坯中的主要粘结剂组分将被去除。该过程通常通过溶剂萃取或催化反应实现粘结剂组分的脱除,最终形成由残余粘结剂结合的多孔结构坯体。

此类过渡态坯件称为“棕坯”,需在炉中进行热脱脂:即在 400℃ 至 900℃ 的高温下,使残余粘结剂从坯体中蒸发。同时,金属颗粒开始通过形成烧结颈相互连接,为后续烧结步骤提供足够的结构强度。

烧结

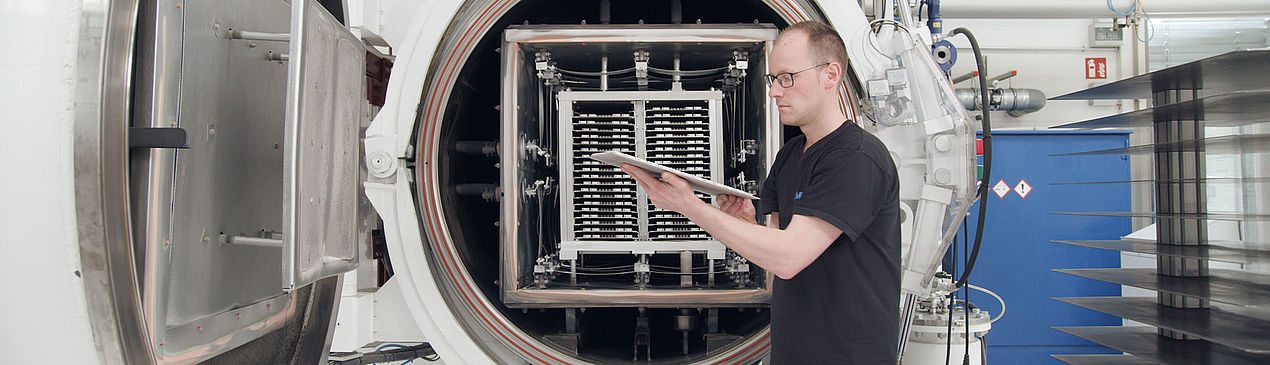

作为最终工艺步骤,烧结过程将封闭粘结剂分解遗留的孔隙。部件通常在 1,000°C 以上高温中进行致密化处理。烧结炉的特定温度曲线主要取决于材料特性与部件几何结构。

因此,必须针对每种部件几何结构和材料进行精心调试与工艺开发——这种严谨性确保您获得贯穿部件全生命周期的最优品质。

FAQ - MIM 工艺常见问题解答

MIM 工艺基础问题

金属粉末注射成型技术 (MIM) 融合了塑料注塑成型工艺的设计自由度与金属材料的性能优势,可实现复杂金属零件的高精度、大批量制造。

MIM 工艺可高效生产精密复杂零部件,兼具材料利用率高和后续加工量少的优势。该工艺特别适合复杂金属组件批量生产,具有显著的成本效益。

MIM 工艺适用于多种金属材料,包括不锈钢、工具钢、钛以及具有高强度特性或耐腐蚀性的特种合金。

典型应用领域包括医疗技术、汽车工业、航空航天、电子设备、钟表珠宝等对材料精度与性能要求严苛的行业。一般而言,MIM 部件特别适用于需要大批量生产小型复杂金属零件的应用场景。

制造公差通常可控制在公称尺寸的 ±0.5%,特殊情况下甚至低至 ±0.3%。通过对关键功能尺寸进行铣削、车削、磨削或抛光等精加工处理,还可实现更高精度要求。

MIM 是大中型批量生产的理想选择。针对小批量需求,我们可提供 CNC 加工或增材制造等替代工艺方案。

Zimmer Group MIM 技术:聚焦核心优势

得益于高度自动化的生产工艺,我们能够以极高效率和极短周期制造 MIM 部件,从而实现快速交付与低成本批量生产的双重优势。

Zimmer Group 集 15 大技术领域于一体。除了在搬运、机器人、真空、缓冲、机床、夹紧和制动技术领域数十年的专业积淀外,我们还研发复杂的系统解决方案,例如定制机械臂末端工具 (EOAT)、移动机械手单元和自主移动机器人 (AMR),以灵活响应客户的个性化需求。此外,我们采用 3D 打印技术为客户提供原型开发与组件优化的全方位支持。通过材料挤出成型 (MEX) 工艺,更能为客户制造金属、弹性体及塑料零件。

凭借自主模具制造能力,我们可快速灵活响应设计变更需求。此举不仅缩短开发周期,更能为客户节省外购模具成本。

我们为客户提供全流程生产支持——从产品研发、模具制造、注射成型到后续加工及组件装配,全程专属对接,让您享受贯穿各制造环节的一站式服务。

我们的生产工艺以实现材料利用最大化为核心理念。MIM 工艺极低的材料损耗率,结合我们资源节约型生产模式,可显著减少废料并实现能耗优化。

请将您的年产量需求、材料规格、机械性能要求及零件公差标准告知我们,亦可直接发送零件图纸与 STEP 格式数据。我们的专家团队将进行可行性评估,并协助您实现零部件的最优生产方案。

询盘表单

金属注射成型 - MIM

报价处理周期

- 塑料零件 - 3 个工作日内*

- MIM 零件 - 3 个工作日内*

- 注射成型模具(塑料/MIM) - 3 个工作日内*

- 模具修改 - 3 个工作日内*

- 加工服务(铣削、车削、电火花加工) - 3 个工作日内*

*前提条件:零部件设计已完成或批准发布。