Technologie MIM

METAL INJECTION MOLDING

Procédé MIM

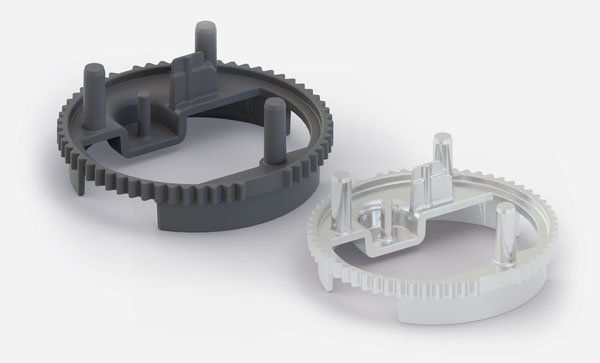

Grâce aux procédés de moulage par injection de métal (Metal Injection Moulding – MIM) de Zimmer Group, la production de pièces exigeantes ne connaît aucune limite. Les pièces métalliques de série de forme complexe demandent souvent une production à plusieurs niveaux. Le procédé MIM dément cette théorie et permet de fabriquer des pièces métalliques de presque toutes les formes par moulage par injection, en combinant les formes libres du moulage par injection de plastique avec les propriétés de résistance et d'usure des métaux.

La technologie MIM vous offre donc une multitude d’avantages probants :

- Production économique en série de composants métalliques complexes

- Liberté de construction lors du développement de vos composants et modules

- Liberté dans le choix des matériaux : aciers inoxydables, aciers faiblement alliés, aciers HSS, métaux durs, titane et ses alliages et métaux lourds

- Fabrication en série de composants pesant de 0,3 à 150 g

- Composants complexes dont l’épaisseur de paroi peut atteindre 0,2 mm peuvent être réalisés

- Alésages, filetages intérieurs et extérieurs, contre-dépouilles et dentures

- Résistance mécanique et usinage identiques à ceux des pièces fabriquées de manière traditionnelle

- Traitement de surface par tribofinition, polissage spéculaire, sablage, passivation, électropolissage ou décapage

- Enduction par brunissage, chromatage, cuivrage, nickelage, argentage ou dorure

- Technologie permettant d’éviter les frais de finition et le recours à des techniques de montage et d’assemblage coûteuses

- Nette réduction des frais de fabrication des composants complexes : environ 25 à 65 % d’économie par rapport aux procédés de production standard

- Pour une multitude de domaines d’application, notamment ceux nécessitant l’utilisation de petites pièces métalliques complexes produites en série : pièces d’engrenage, d’horlogerie ou de bijouterie, lunetterie, technologie médicale, construction mécanique et manutention, petites pièces pour téléphones portables, ordinateurs ou autres appareils.

CONTACT

MIM : le procédé

Feedstock

Le « feedstock » constitue la matière première pour le moulage par injection de poudre métallique. Celui-ci contient env. 60 % en volume de poudre métallique et 40 % en volume de liant, soit un mélange de polymères et de cires. Le mélange homogène de tous les composants est d’une importance fondamentale car ce n’est qu’ainsi que nous pouvons garantir une transformation optimale et une qualité constante des produits lors du processus de suivi.

Moulage par injection

Le « feedstock » est transformé, à l’instar d’un granulat de matière plastique, sur une machine de moulage par injection traditionnelle.Le volume de liant est fondu à haute température et la masse très visqueuse composée de poudre métallique et de liant est ensuite injectée dans le moule du composant correspondant.Les pièces en poudre métallique et liant ainsi obtenues sont appelées « pièces vertes » et doivent être transformées en composants purement métalliques au cours des processus suivants.

Déliantage

Au cours du déliantage, le volume principal du liant est extrait de la pièce verte. Ce phénomène survient normalement suite à la dissolution des composants du liant ou à une réaction catalytique. Il reste un élément poreux qui est maintenu par les composants résiduels du liant.

Ces « pièces brunes » sont soumises à un processus de déliantage résiduel dans un four. Cela signifie qu’en cas de température élevée comprise entre 400 et 900 °C le liant résiduel s’évapore du composant. Dans le même temps, les particules métalliques commencent à se combiner en formant des collets de frittage. Ces derniers donnent une stabilité suffisante au composant pour l’étape de frittage suivante.

Frittage

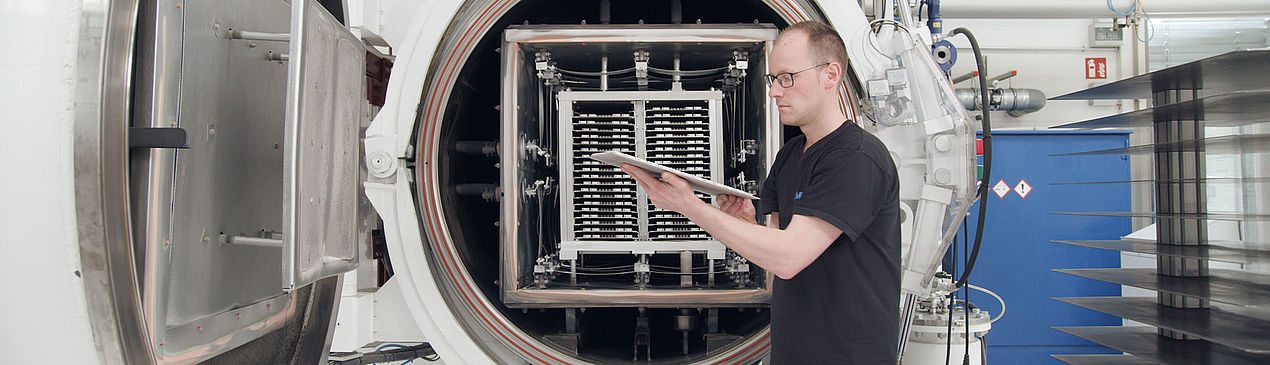

Au cours du frittage, dernière phase du procédé, les pores délaissées par le liant sont bouchées.Les composants sont comprimés à des températures élevées généralement supérieures à 1 000 °C. Le profil de température correspondant dans le four de frittage dépend fortement de la matière et de la géométrie du composant.

C’est pour cette raison que cette étape du processus doit être ajustée ou développée avec soin pour chaque géométrie de composant et chaque matière. C’est grâce à cette attention que nous pouvons vous garantir la qualité optimale des composants tout au long de leur cycle de vie.

FAQ - Questions et réponses fréquentes sur le procédé MIM

Questions générales sur la technologie MIM

La technologie de moulage par injection de poudre métallique (MIM) combine la liberté de conception du moulage par injection de plastique avec les avantages des matériaux métalliques. Il est ainsi possible de fabriquer des pièces métalliques complexes avec une grande précision et en grandes quantités.

Le MIM permet la production de pièces filigranes et de haute précision avec une utilisation élevée du matériau et un minimum de retouches. Ce procédé est particulièrement rentable pour la production en série de composants métalliques complexes.

Une grande variété de métaux est adaptée au MIM, notamment les aciers inoxydables, les aciers à outils, le titane et les alliages spéciaux présentant des propriétés de solidité ou de résistance à la corrosion élevées.

Les domaines d’application typiques sont la technologie médicale, l’industrie automobile, l’aéronautique et l’aérospatiale, l’électronique, l’horlogerie et la bijouterie ainsi que les applications industrielles avec des exigences élevées en matière de précision et de propriétés des matériaux. En général, les pièces MIM sont utilisées partout où des pièces métalliques petites et complexes sont nécessaires en grandes quantités.

Les tolérances de fabrication se situent typiquement à ±0,5 % de la dimension nominale, voire jusqu’à 0,3 %. Des tolérances encore plus précises peuvent être obtenues grâce à un réusinage ciblé sur les dimensions fonctionnelles par fraisage, tournage, rectification ou polissage.

Le MIM est idéal pour les moyennes et grandes productions en série. Pour les petites quantités, nous proposons des procédés de fabrication alternatifs comme l’usinage CNC ou la fabrication additive.

La technologie MIM chez Zimmer Group : Nos points forts

Grâce à nos processus de fabrication hautement automatisés, nous pouvons produire des composants MIM de manière particulièrement efficace et avec des délais de production courts. Cela permet des délais de livraison rapides et une production en série rentable.

Zimmer Group réunit 15 domaines technologiques sous un même toit. En plus d’un savoir-faire résultant de plusieurs décennies dans les techniques de manipulation, de robotique, de vide, d’amortissement, de machines, de serrage et de freinage, nous développons des solutions de systèmes complexes, comme des cellules robotisées mobiles spécifiques EOAT (End of Arm Tools) et des AMR (Autonomous Mobile Robots), afin de pouvoir réagir de manière flexible aux exigences individuelles des clients. En outre, nous misons sur les procédés d’impression 3D pour soutenir nos clients de manière optimale dans le domaine du développement de prototypes ou de l’optimisation de modules. Ce procédé nous permet également de fabriquer des pièces en métal, en élastomère et en plastique pour nos clients via le MEX (Material Extrusion Process).

Grâce à notre fabrication d’outils interne, nous pouvons réagir rapidement et de manière flexible aux adaptations. Cela réduit les temps de développement et permet à nos clients d’économiser des coûts d'outillage externes.

Nous accompagnons nos clients tout au long du processus - du développement de produits à la fabrication d’outils et au moulage par injection, jusqu’au post-traitement et au montage de sous-ensembles. Vous avez ainsi un seul interlocuteur pour toutes les étapes de la fabrication.

Notre production est conçue pour maximiser l’efficacité des matériaux. La faible perte de matériau lors du processus MIM, associée à notre approche de production respectueuse des ressources, permet de réduire les déchets et d’optimiser la consommation d’énergie.

Contactez-nous pour vos exigences concernant la quantité annuelle, le matériau, les propriétés mécaniques ainsi que les tolérances des pièces. Vous pouvez également nous envoyer le dessin des pièces et les données step des composants. Notre équipe d’experts étudie la faisabilité et vous aide à réaliser vos composants de manière optimale.

Formulaire de demande

Metal injection molding - MIM

Durée de traitement des offres

- Pièces en plastique - dans les 3 jours ouvrables*

- Pièces MIM - dans les 3 jours ouvrables*

- Outils de moulage par injection (plastique/MIM) - dans les 3 jours ouvrables*

- Modifications d’outils - dans les 3 jours ouvrables*

- Services (fraisage, tournage, érodage) - dans les 3 jours ouvrables*

*Condition préalable : la conception de l’élément de construction est terminée ou validée.