Roboterbasierte Bearbeitungsmaschine

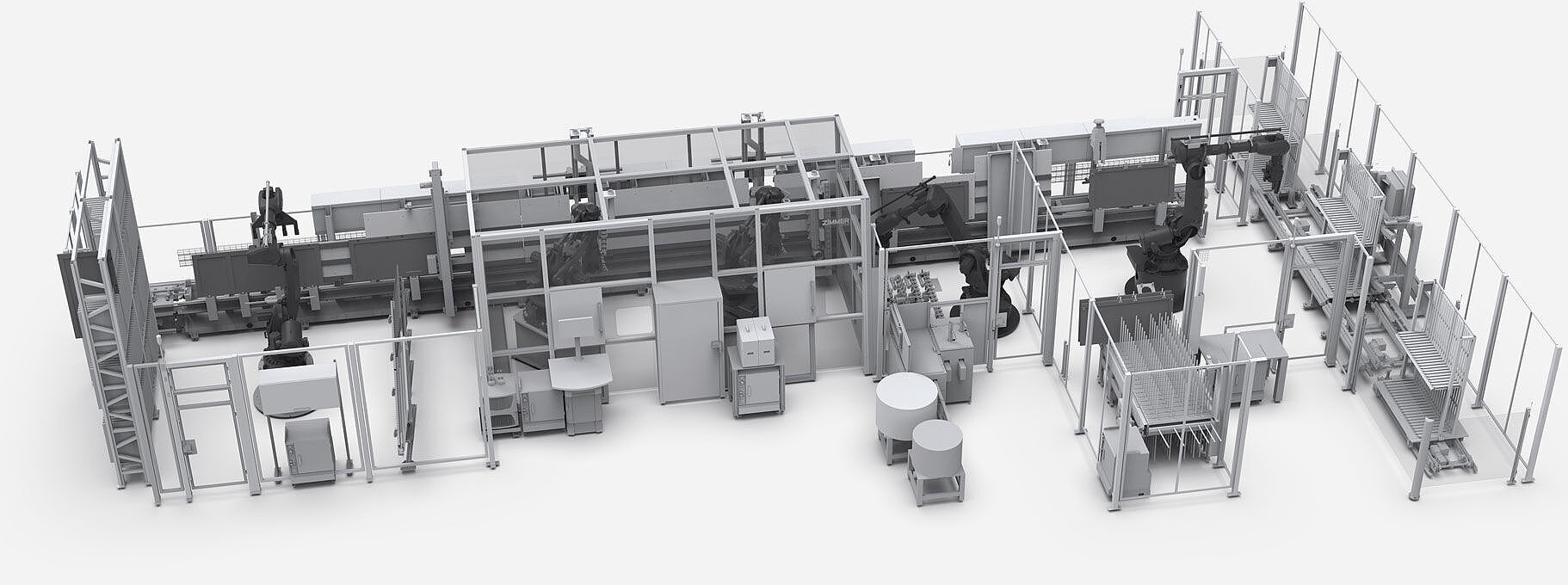

Die roboterbasierte Fertigungslinie ermöglicht eine hochflexible Bohrbearbeitung von Möbelkorpusteilen in Losgröße 1. Ein innovativer Shuttle-Umlauf dient dabei als Werkstücktransport- und Spannsystem, das eine effiziente und präzise Bearbeitung sicherstellt. Die automatische Be- und Entladung ist nahtlos mit kundenseitigen fahrerlosen Transportsystemen (AGV) verbunden, wodurch eine durchgängige Automatisierung erreicht wird.

Der leistungsfähige Bohrkopf verfügt über vertikale und horizontale Bohrspindeln sowie Clamex-, Fräs- und Nutsägeaggregate, die eine vielseitige und hochpräzise Bearbeitung ermöglichen. Zusätzlich werden Metall- und Kunststoffbeschläge automatisch aus vorbestückten Trays gesetzt. Eine integrierte Bauteilrückführung erlaubt zudem eine effiziente Rückseitenbearbeitung der Werkstücke, ohne dass manuelle Eingriffe erforderlich sind. Die direkte Integration in das kundenseitige Fertigungsleitsystem sorgt für eine nahtlose Produktionssteuerung. Trotz der hohen Leistungsfähigkeit benötigt das System nur minimalen Platzbedarf und überzeugt durch eine hohe Verfügbarkeit sowie einfache Wartung.

Hochflexible Fertigungslinie für die Bearbeitung von Korpusteilen in Losgröße 1

Roboterbasierte Bearbeitungsmaschine

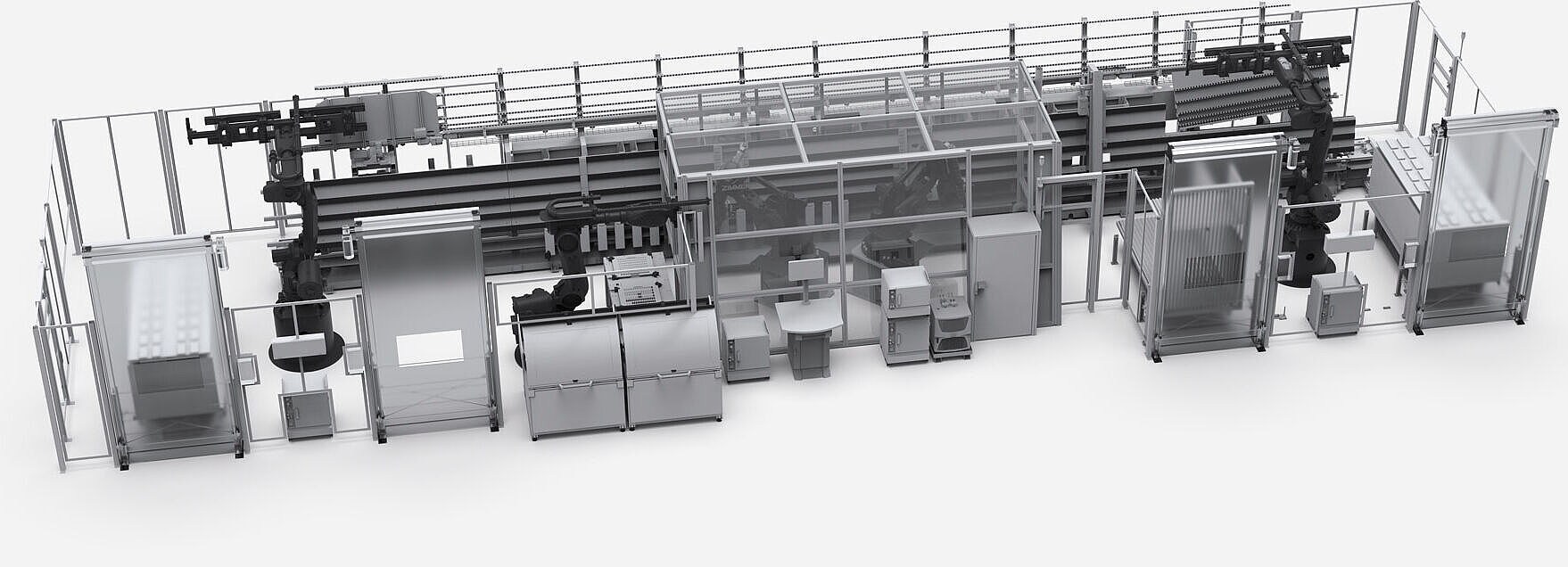

Die hochflexible, innovative Fertigungslinie für die Bearbeitung von Möbelfronten in Losgröße 1 vereint einen hochflexiblen Shuttle-Umlauf als Werkstücktransport- und Spannsystem mit präzisionskompensierten Industrierobotern. Der Shuttle-Umlauf dient als effizientes Werkstücktransport- und Spannsystem und ermöglicht eine präzise und reibungslose Bearbeitung. Präzisionskompensierte Industrieroboter übernehmen die Bohrbearbeitung und gewährleisten höchste Genauigkeit. Ein leistungsstarker Bohrkopf mit 17 Vertikalspindeln, einer Frässpindel sowie einem Puffersetzaggregat sorgt für maximale Bearbeitungskapazität.

Zusätzlich ist ein integrierter Bohrkopf für die Rückseitenbearbeitung vorhanden, wodurch eine vollständige Bearbeitung in einem einzigen Prozessschritt ermöglicht wird. Das Setzen von Beschlägen und Scharnieren erfolgt effizient aus Rütteltöpfen und Stangenmagazinen, was eine durchgängige Automatisierung unterstützt. Die Möbelfronten werden automatisch in Hordenwagen be- und entladen, wobei sichere Wechselspeicher einen unterbrechungsfreien Wagenwechsel garantieren. Durch die direkte Integration in das kundenseitige Fertigungsleitsystem wird ein nahtloser Produktionsablauf sichergestellt.

Hochflexible Fertigungslinie für die Bearbeitung von Möbelfronten in Losgröße 1