Alles aus einer Hand

Wie Fertigungstiefe und Innovationen zu einer schlankeren Produktion führen

Die Fertigung komplexer Bauteile in Serie stellt höchste Anforderungen an Technologie, Effizienz und Qualität. Die Zimmer Group, bekannt als THE KNOW-HOW FACTORY, beweist in einem aktuellen Projekt ihre Kompetenz, den gesamten Prozess zur Herstellung eines Sensorbauteils zur Grenzstandmessung über einen Vibrationsgrenzschalter (Schwinggabel) inhouse abzubilden. Mit einem umfassenden Ansatz „alles aus einer Hand“ demonstriert das Unternehmen eindrucksvoll, wie interdisziplinäres Know-how zu herausragenden Ergebnissen führt.

Serienfertigung von filigranen Metallbauteilen

Die spezifischen Anforderungen des Kunden standen von Beginn an im Mittelpunkt: Die Schwinggabel musste nicht nur hochpräzise, sondern auch kosteneffizient in Serie gefertigt werden. Gleichzeitig erforderte die komplexe Geometrie des Bauteils Lösungen, die über konventionelle Herstellungsverfahren hinausgehen. Traditionelle Zerspanungsverfahren stießen schnell an ihre Grenzen – sei es aufgrund hoher Kosten, langer Fertigungszeiten oder der begrenzten Möglichkeiten, komplexe Geometrien und enge Toleranzen zu realisieren.

Die Entscheidung fiel auf die innovative Metallpulverspritzguss-Technologie (Metal Injection Molding - MIM). Dieses Verfahren erlaubt es, metallische Bauteile mit komplexen Geometrien und engen Toleranzen in großen Stückzahlen wirtschaftlich herzustellen. Doch damit war die Herausforderung noch lange nicht gelöst: Um den gesamten Prozess effizient und nahtlos umzusetzen, waren präzise abgestimmte Prozessschritte, modernste Technologie und interdisziplinäre Expertise gefragt.

Die Lösung: ein interdisziplinärer Prozess

Die Umsetzung des Kundenauftrags basiert auf einer nahtlosen Prozesskette, die alle Schritte der Fertigung – von der Konzeption bis zum finalen Produkt – unter einem Dach vereint. Das Projekt begann mit der Entwicklung und der Konstruktion des Spritzgusswerkzeugs. Durch die langjährige Erfahrung der Zimmer Group im Werkzeugbau wurde sichergestellt, dass die Anforderungen an Präzision auch bei komplexen Geometrien erfüllt wurden. Diese Werkzeuge bilden wie bei allen Spritzgussverfahren die Grundlage des MIM-Verfahrens. Der Feedstock, ein Gemisch aus feinsten Metallpulvern und einem Kunststoffanteil, wird in einer Spritzgussmaschine plastifiziert und in das Werkzeug gespritzt. So entsteht das sogenannte "Grünteil", das bereits die endgültige Form des Bauteils vorgibt. Das Grünteil stellt eine größere Vorform des Bauteils dar, die durch den Binder zusammengehalten wird.

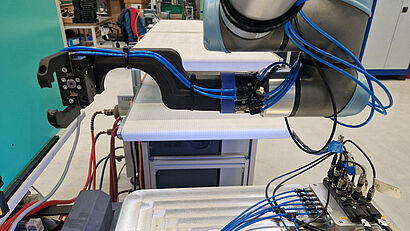

Automatisierte Werkstückentnahme

Bei aufwendigen Verfahren wie MIM stehen automatisierte Prozessschritte im Fokus, um die Gesamtproduktion möglichst effizient zu gestalten. Für die Zimmer Group ist klar, dass repetitive Aufgaben, wie die Entnahme der Grünteile aus der Spritzgussmaschine vollautomatisiert ablaufen müssen. An dieser Stelle kommt die hausintern entwickelte und mobile Roboterzelle ZiMo zum Einsatz. ZiMo zeichnet sich durch ihre kompakte Bauweise aus, die auf einem modularen Grundgerüst mit Rollen basiert. Dies ermöglicht einen äußerst flexiblen Einsatz an verschiedenen Maschinen, da sie schnell und unkompliziert umgerüstet werden kann. Die besonders kurzen Umrüstzeiten machen sie zu einer idealen Lösung für hochdynamische Fertigungsumgebungen.

Ausgestattet ist ZiMo hier mit einem Zimmer Group Standardgreifer der Serie GP. Um die Entnahme zu optimieren, wurden Teile des Roboterarms sowie die Greifbacken für diese Anwendung konstruiert und mithilfe eines 3D-Druckers kurzerhand selbst gedruckt. So ausgestattet - mit Verbindungsstücken und Greifbacken aus temperaturstabilem, glasfaserverstärktem Polyamiden - erwies sich ZiMo als perfekte Lösung, um die noch heißen Grünteile sicher zu greifen, ohne ihre empfindliche Struktur zu beschädigen. Der verwendete Standardgreifer GP wurde durch diese maßgeschneiderten Komponenten optimiert, sodass ein gleichzeitiges Greifen und Entnehmen des Werkstücks ermöglicht wurde. Dies erhöht die Effizienz des Prozesses erheblich und reduzierte gleichzeitig die Fehleranfälligkeit.

Katalytische Entbinderung und Sintern

Der nächste Schritt ist die Entfernung des Binders im Grünteil. Beim katalytischen Entbindern werden die noch empfindlichen Schwinggabeln im speziellen Ofen rauchender Salpetersäure ausgesetzt. Die Säure reagiert mit dem Kunststoffbestandteil des Feedstocks, welcher dann rückstandsfrei verbrannt wird. Übrig bleibt das sogenannte Braunteil, das nun eine poröse Struktur aufweist.

Im Sinterofen werden die Braunteile zunächst bei Temperaturen bis ca. 500°C thermisch entbindert. Vereinfacht gesagt: der Restbinder, der die feinen Metallpulverpartikel zusammenhält, wird thermisch zersetzt. Bei diesen Temperaturen fangen die Metallpulverpartikel an sich zu verbinden und bilden sogenannte Sinterhälse aus, die dem Bauteil Stabilität geben. Anschließend werden die Teile auf ca. 1.350°C erhitzt. Hierbei verdichten sich die Metallpartikel, die Poren schließen sich, und das Bauteil erreicht eine Dichte von über 97 % der theoretischen Materialdichte. Die Schwinggabel schwindet während dieses Prozesses um etwa 17% und erhält dadurch seine exakten Maße. Das Ergebnis: ein Bauteil mit nahezu vollständiger Dichte, das durch seine mechanischen Eigenschaften überzeugt.

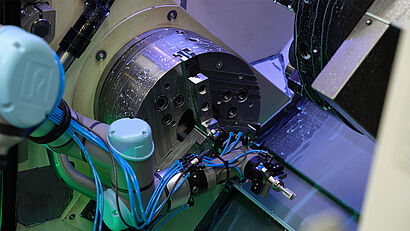

Perfektion durch Nachbearbeitung

Nach Abschluss des Sinterprozesses werden die Bauteile noch in einer Zerspanungsmaschine nachbearbeitet. Auch hier wurde ZiMo eingesetzt, um die Werkstücke automatisiert zu bestücken und zu entnehmen. Dank des modularen Aufbaus der Roboterzelle ist eine Umrüstung innerhalb von wenigen Minuten möglich und so kann derselbe ZiMo, der zuvor die Grünteile aus der Spritzgussmaschine entnommen hat, nun an der Zerspanungsmaschine aushelfen. Hier zeigte sich erneut die Vielseitigkeit der Roboterzelle, die durch den Einsatz von speziell angepassten Komponenten problemlos den hohen mechanischen und thermischen Anforderungen gerecht wurde. Für diesen Schritt kommen ebenfalls glasfaserverstärkte 3D-gedruckte Komponenten zum Einsatz. Für einen optimierten Ablauf wurden speziell Teile des Roboterarms additiv erstellt. Zwei 3-Backen-Zentrischgreifer der Serie GPD5000 greifen präzise die Schwinggabeln zur Bearbeitung. Die abgedichteten Führungen und der serienmäßige Korrosionsschutz erweisen sich dabei in einem schwierigen Arbeitsumfeld als entscheidende Vorteile.

Ergebnisse und Vorteile

Das Ergebnis des Projekts sind hochpräzise Schwinggabeln, die alle Anforderungen des Kunden erfüllen und darüber hinaus durch ihre Qualität und Kosteneffizienz überzeugte. Dank der nahtlosen Integration aller Prozessschritte im eigenen Haus konnte die Zimmer Group nicht nur die Entwicklungszeit erheblich verkürzen, sondern auch die Produktionskosten reduzieren. Besonders hervorzuheben ist die Fertigungstiefe, die es ermöglicht, alle relevanten Technologien unter einem Dach zu vereinen.

Die Vorteile dieses Ansatzes liegen auf der Hand:

- Ein Ansprechpartner für alle Prozessschritte: Kunden profitieren von einer zentralen Kommunikation und einer reibungslosen Abwicklung.

- Innovative Lösungswege: Durch den interdisziplinären Ansatz der Zimmer Group können Herausforderungen aus unterschiedlichen Perspektiven betrachtet und gelöst werden.

- Zeit- und Kosteneffizienz: Die vollständige Inhouse-Fertigung spart nicht nur Zeit, sondern minimiert auch das Risiko von Fehlern durch externe Schnittstellen.

Fazit und Ausblick

Das Projekt zur Herstellung der Schwinggabel zeigt eindrucksvoll, wie die Zimmer Group ihre Fertigungstiefe und ihr umfassendes Know-how einsetzt, um selbst anspruchsvollste Projekte erfolgreich umzusetzen. Die Kombination aus innovativen Technologien wie MIM und 3D-Druck, flexiblen Automatisierungslösungen und der Möglichkeit, alle Prozessschritte inhouse zu realisieren, macht die Zimmer Group zu einem unverzichtbaren Partner in der industriellen Fertigung.

Neben den Technologien MIM und 3D-Druck verfügt die Zimmer Group über umfassende Kompetenzen in Elastomertechnik und Kunststoffspritzguss sowie über jahrzehntelanges Know-how in den Komponentenbereichen der Handhabungs-, Vakuum-, Roboter-, Maschinen-, Dämpfungs-, Klemm- und Bremstechnik bis hin zu komplexen Systemen. Dies ermöglicht maßgeschneiderte Lösungen für unterschiedlichste Branchen – wie der Automobilindustrie, Pharma- und Laborbetriebe oder hochspezialisierten Logistiklösungen. Die Fähigkeit, auf diese breite technologische Basis zurückgreifen zu können, garantiert nicht nur eine hohe Fertigungstiefe, sondern auch ein Höchstmaß an Flexibilität und Innovationskraft bei der Realisierung anspruchsvoller Projekte.

Zukunftspotenziale zeichnen sich insbesondere im Bereich der additiven Fertigung ab. Neben Standard- und glasfaserverstärkten Kunststoffen lassen sich über das Metal Extrusion Verfahren (MEX) beispielsweise auch metallische Bauteile mithilfe von 3D-Druck fertigen. Hier sind zahlreiche neue Anwendungen u.a. im Bereich Prototypenfertigung, Baugruppenoptimierung oder Kleinserienproduktion denkbar, die die Verfahrenstechnik weiter revolutionieren können. Die Zimmer Group ist bereit, diesen Weg weiterzugehen und ihre Kunden mit innovativen Lösungen zu unterstützen. Ein klarer Vorteil für alle, die auf der Suche nach einem Partner sind, der Kompetenz, Innovation und Qualität vereint.