Wichtige Einkauf-Tipps für Greifer

Roboter – seien es die herkömmlichen Industrieroboter, moderne Leichtbauroboter oder die trendigen Cobots - öffnen die Türen für neue Automatisierungs-Anwendungen und helfen diese effizienter und prozesssicher zu machen. Als Bindeglied zwischen Roboter und Werkstück stellt der Endeffektor bzw. Greifer ein zentrales Element dar. Die Tendenz zu immer kleineren Losgrößen und der damit einhergehenden Notwendigkeit der Flexibilität des Greifers, haben im Laufe der Jahre zu einem Paradigmenwechsel geführt. Dies bedeutet, dass der Endeffektor immer mehr den Master und weniger den Slave im System darstellt.

Mit dem richtigen Greifer lassen sich Leistung, Maschinenbetriebszeit und Sicherheit des Bedienpersonals eines Automatisierungssystems optimieren. Aber wie finde ich nun den richtigen Greifer für meine Anforderungen? Diese Frage stellen sich fast alle Anwender irgendwann einmal, und sicherlich haben auch Sie schon einmal einen passenden Greifer gesucht und den Wald vor lauter Bäumen nicht mehr gesehen. In einer kurzen Checkliste haben wir nun für Sie die zu bedenkenden Kriterien festgehalten, an denen Sie sich grundsätzlich für Ihre Greiferauswahl orientieren können.

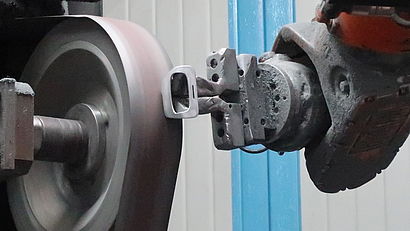

Der Anwender muss sich zuallererst im Klaren darüber sein, welche Anforderungen an den Greifer selbst gestellt werden. Viele Anwender legen z.B. Wert darauf, dass die verbauten Greiferkomponenten universell einsetzbar sind. Sie suchen einen Greifer, der nicht nur alle Handhabungsaufgaben bewältigen kann, sondern gleichzeitig auch die Lagerhaltungskosten, die Stücklistenvielfalt und den Wiederbeschaffungsaufwand auf ein Minimum reduziert. Ein weiterer wichtiger Punkt bei der Auswahl sind die Eigenschaften und die Form des zu greifenden Werkstückes. Ist das Werkstück zerbrechlich und/oder besonders schwer? Hat das Greifgut eine spezielle Geometrie oder kommt es eventuell direkt aus einem Guss-Ofen und ist deshalb besonders heiß? So kann z.B. bei einem zerbrechlichen Gut ein Sauggreifer/Vakuumgreifer die erste Wahl darstellen, während bei einem schweren Gussrohling aus der Schmiede eher ein robuster Großhubgreifer in Betracht kommen würde.

Weiterhin sind neben dem Greifgut auch die Länge und Form der Greifbacken (auch Greiffinger genannt) zu beachten. Ebenfalls nicht unerheblich bei der Auswahl des richtigen Greifers, ist die Frage nach der Reibung zwischen Werkstück und Greifbacken. Der Kraftschluss ist die gängigste Greifmethode, bei der die Reibung eine entscheidende Rolle spielt. Hier halten die anliegenden Kontaktflächen das Werkstück über die Reibungskraft fest. Der sogenannte Reibungs(kraft)koeffizient zwischen Greifbacke und Werkstück ist hier maßgeblich für die Bestimmung der benötigten Greifkraft. Der Reibungs(kraft)koeffizient wird durch die Werkstoffpaarung zwischen Werkstück und Greifbacke nachhaltig beeinflusst. Durch spezielle Auflagen an der Backenoberfläche (z.B. Gummibacken) lässt sich die Griffigkeit verbessern und so den Koeffizienten erhöhen.

Ein wesentlicher Faktor ist auch der jeweilige Hub pro Backe. Wenn die zu greifenden Gegenstände unterschiedlich groß sind, ist der Backenhub eine wichtige Größe. Wenn kein Greifbackenwechsel erfolgen soll, muss er so dimensioniert werden, dass verschiedene Werkstückgeometrien gegriffen werden können.

Für welchen Greifertypen Sie sich entscheiden sollten, hängt dabei stark von Ihrer speziellen Anwendung ab. Für die unterschiedlichsten Applikationen existiert heutzutage eine große Bandbreite an Greifern. Die gängigsten Greifertypen sind Parallelgreifer, Zentrischgreifer, Winkelgreifer, Drehgreifer und Vakuumgreifer.

Greifer werden als Teil eines Robotersystems steif und gewichtsoptimiert konstruiert. Damit Ihr Greifer auch in Zukunft zuverlässig arbeiten kann, sollten Schwingungen - ausgelöst z.B. vom Roboter - beachtet werden. Denn durch die Roboterbeschleunigung und -verzögerung unterliegt ein Greifer sich ständig ändernden Krafteinwirkungen in alle Richtungen. Die Roboterbahnplanung hat dabei einen entscheidenden Einfluss auf das Schwingungsverhalten des Greifers. Durch eine fehlerhafte Programmierung oder eine unzureichend steife Grundrahmenauslegung können Schwingungen am Greifer auftreten, die sich negativ auf den Greifer auswirken und zu einem frühzeitigen Ausfall führen können.

Bei der Greifer-Wahl sollte die Sicherheit immer höchste Priorität haben. In der obligatorischen Risikoanalyse definiert der Anwender seinen Sicherheitsfaktor. Hier gilt es, die Gefahren, die vom System bzw. von einem Greifer ausgehen können, miteinzuplanen und diese in Ihrer zukünftigen Anwendung zu bannen: Damit der Greifer bei Druckluftausfall das Werkstück sicher hält, wird bei Standard-Greifern u.a. eine Innenfeder, die den Kolben vorspannt oder ein zusätzliches externes Sicherheitsventil, das in der offenen oder geschlossenen Position die Druckluftzufuhr zum Greifer sperrt, eingesetzt. Bei einem MRK-Greifer (Greifer für die Mensch-Roboter-Kollaboration bzw. die kollaborative Robotik) geht man da noch einen Schritt weiter und sichert hier speziell auch das Bedienpersonal. Der HRC-03-Greifer der Zimmer Group z. B weist keine scharfen Kanten auf und ist so konstruiert, dass bei seiner allseitig abgerundeten Form ein versehentliches Hängenbleiben praktisch ausgeschlossen ist. Diese Funktionalität in Verbindung mit einer mechanischen Selbsthemmung der Greifbacken und der damit einhergehenden Greifkrafterhaltung bieten maximale Sicherheit in jeder Anwendung. Selbst bei einem Not-Aus oder Energieausfall. Alle MRK-Greifer der Zimmer Group inkl. dem HRC-03 erfüllen dabei die hohen Anforderungen der Schutzprinzipien nach ISO/TS 15066 (MRK-Norm) und sind BG/DGUV-zertifiziert.

Nachdem Sie sich abschließende Gedanken über die benötigte Greifkraft und wirkende Kräfte und Momente in Ihrer Anwendung gemacht haben, müssen Sie jetzt nur noch die Anzahl der Greifer festlegen sowie den Betriebsdruck (bei einem pneumatischen Greifer) beachten. Die meisten Hersteller gehen bei ihren Angaben von einem Druck von 6 bar aus. Falls Ihnen jedoch weniger Betriebsdruck für Ihren Greifer zur Verfügung steht, bedenken Sie die daraus resultierende Minimierung seiner Greifkraft.

Nach der passenden Auswahl des Greiferzubehörs z.B. einem Werkzeugwechsler, einem Drehverteiler etc. haben Sie es schon fast geschafft. Am Ende folgt nun noch die finale Abschlussprüfung. Sind alle Anforderungen erfüllt? Ist die Masse des Greifers inklusive aller Anbauteile und des Werkstücks kleiner als die maximale Traglast der Achse oder des Roboters? Wenn Sie diese beiden Fragen mit „JA“ beantworten können, empfiehlt es sich abschließend noch auf der Webseite des Greifer-Herstellers ein CAD-Modell (falls vorhanden) herunterzuladen. Falls „NEIN“, dann müssen Sie die Checkliste nochmals durchgehen und Anpassungen vornehmen oder eventuell über den Kauf eines kundenspezifischen Greifers nachdenken.