Technologia MIM

METAL INJECTION MOLDING

Innowacyjna metoda seryjnej produkcji złożonych elementów metalowych

Formowanie proszków metali, inaczej „MetalInjectionMoulding” —MIMłączy dwie znane technologie produkcji (wtryskiwanie i spiekanie).

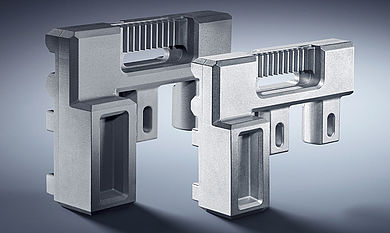

Im większa złożoność geometryczna elementów metalowych, tym większe nakłady podczas produkcji. Technologia wtryskiwania proszków metali przełamuje przyjęte granice i pozwala na niedrogą produkcję złożonych elementów metalowych, które inaczej nie mogłyby powstać lub wymagałyby sporych nakładów. Podczas konstruowania detali mają Państwo zatem taką samą swobodę, jak gdyby chodziło o wtryskiwanie tworzyw sztucznych, ale jednocześnie mogą Państwo bez ograniczeń korzystać z właściwości metali, takich jak wytrzymałość czy odporność na zużycie.

As a result, MIM technology offers you a host of appealing advantages:

- As a result, MIM technology offers you a host of appealing advantages:

- Cost-effective series production of metallic workpieces

- Entirely new level of freedom for designing parts

- Combines the advantages of injection molding technology with the outstanding strength and wear characteristics of metals

- Series production of smaller components with weights from 0.3 g to 150 g

- Complex components with a wall thickness down to 0.2 mm

- Ability to implement small and large holes, inner and outer threading, cross holes, undercuts and gear teeth

- Full utilization of the strength properties of the material being used

- Mechanical strength of workpieces equal to conventional manufacturing processes

- Surface treatment using frictional grinding, mirror polishing, sandblasting, passivation, electropolishing or etching

- Coating using burnishing or plating with chrome, copper, nickel, silver or gold

- Avoids production costs and the use of expensive assembly and connection techniques

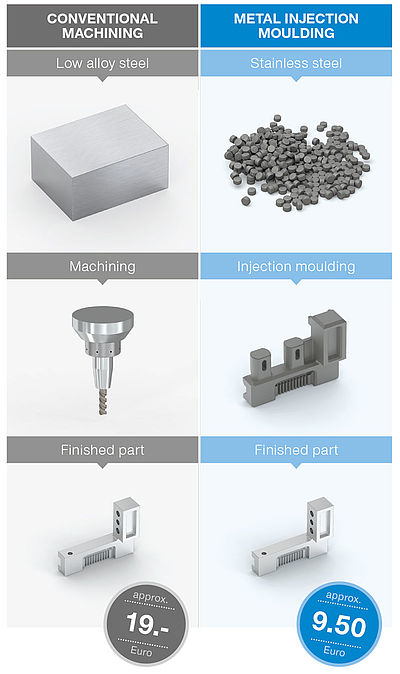

- Significantly lower costs for complex components

- 25% to 65% less expensive than conventional production processes

- Applicable in a vast assortment of areas: Gearbox parts, watches, jewelry, eyeglass parts, surgical instruments, tweezers, dental braces, small and micro-sized parts for mobile phones, computers or other devices

Stosowana z powodzeniem w wielu branżach:

Feedstock

Materiałem wyjściowym do formowania wtryskowego proszku metalu jest tak zwany „feedstock”. Składa się on w ok. 60% obj. z proszku danego metalu i w 40% obj. ze środka wiążącego w postaci mieszanki polimerów i wosków. Przy tym kluczowe znaczenie ma takie wymieszanie składników, aby powstała z nich jednolita mieszanka, ponieważ tylko w ten sposób można zapewnić optymalne przetwarzanie i stałą jakość produktu na kolejnym etapie procesu.

Wtryskiwanie

Feedstock jest przetwarzany w taki sam sposób jak granulat tworzywa sztucznego w konwencjonalnych wtryskarkach. Środek wiążący jest topiony w podwyższonej temperaturze, a bardzo lepka masa z proszku metalu i środka wiążącego jest później wtryskiwana do formy określonej części. Powstałe w ten sposób elementy obrabiane z proszku metalu i środka wiążącego są nazywane „częściami surowymi” i na kolejnych etapach procesu należy je przerobić na części czysto metaliczne.

Odspajanie

Na etapie odspajania z części surowej usuwa się główną ilość środka wiążącego. Zazwyczaj odbywa się to poprzez rozpuszczenie składnika wiążącego za pomocą rozpuszczalników lub poprzez reakcję katalityczną. Pozostaje porowata część, którą spaja pozostała ilość składnika wiążącego.

Tak zwane „części brązowe” są ostatecznie odspajane termicznie w piecu. Oznacza to, że w temperaturach między 400°C a 900°C pozostały środek wiążący odparowuje z części. Równocześnie cząstki metalu zaczynają się wiązać, tworząc tak zwane szyjki spiekane. Zapewniają one dostateczną stabilność części potrzebną na kolejnym etapie procesu, czyli podczas spiekania.

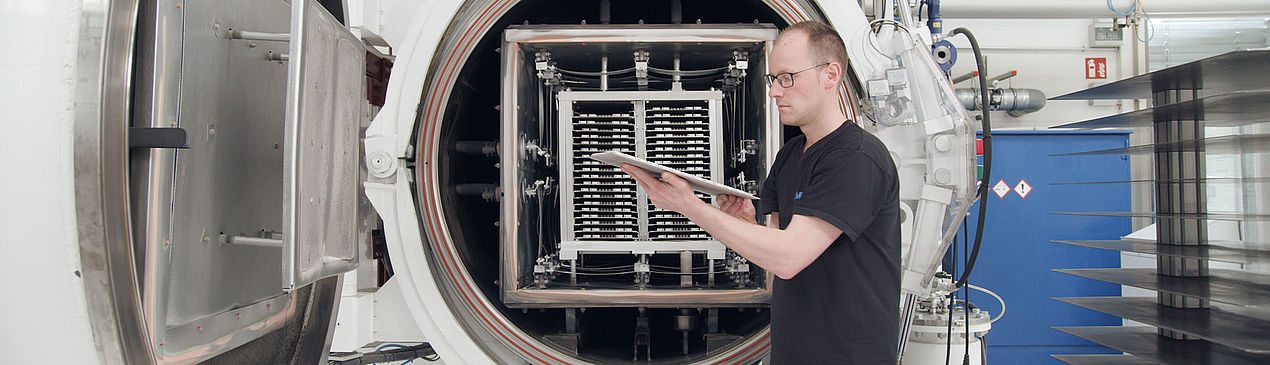

Spiekanie

Na ostatnim etapie procesu przetwórczego, tzn. podczas spiekania, następuje zamknięcie porów pozostawionych przez środek wiążący. Części są zagęszczane w wysokich temperaturach, najczęściej ponad 1000°C. Dany profil temperatury w piecu do spiekania zależy w dużym stopniu od materiału i geometrii części. Z tego powodu ten etap procesu należy starannie dopasować lub rozszerzyć do danej geometrii części oraz danego materiału, ponieważ taka staranność gwarantuje optymalną jakość części w trakcie całego ich cyklu życia.

Formularz zapytania ofertowego

Metal injection molding - MIM

Czas przetwarzania ofert

- Elementy z tworzyw sztucznych - w ciągu 3 dni roboczych*.

- Części MIM - w ciągu 3 dni roboczych*.

- Narzędzia do formowania wtryskowego (tworzywa sztuczne/MIM) - w ciągu 3 dni roboczych*.

- Wymiana narzędzi - w ciągu 3 dni roboczych*

- Usługi (frezowanie, toczenie, erodowanie) - w ciągu 3 dni roboczych*.

*Wymaganie: Projekt komponentu jest ukończony lub wydany.