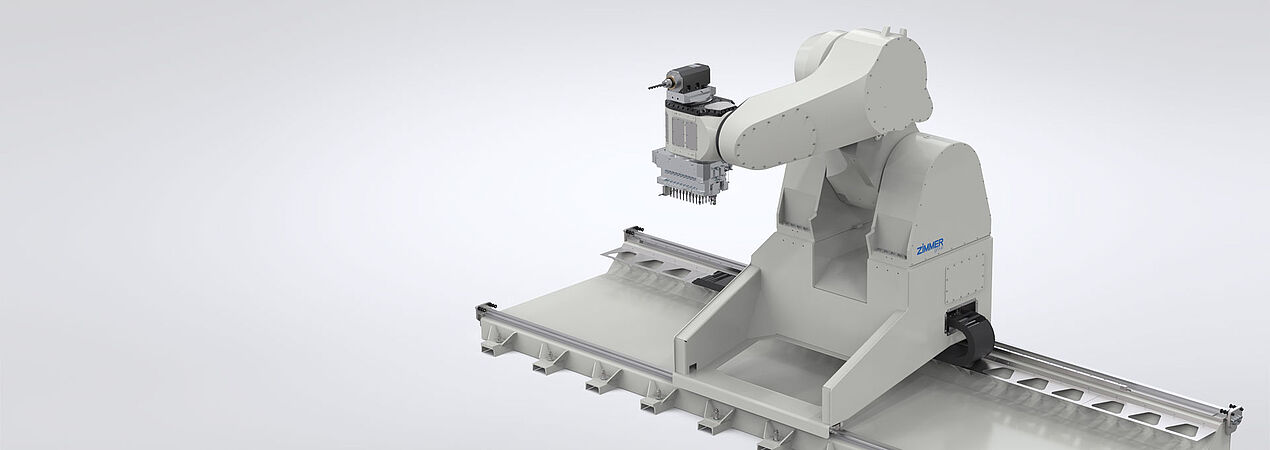

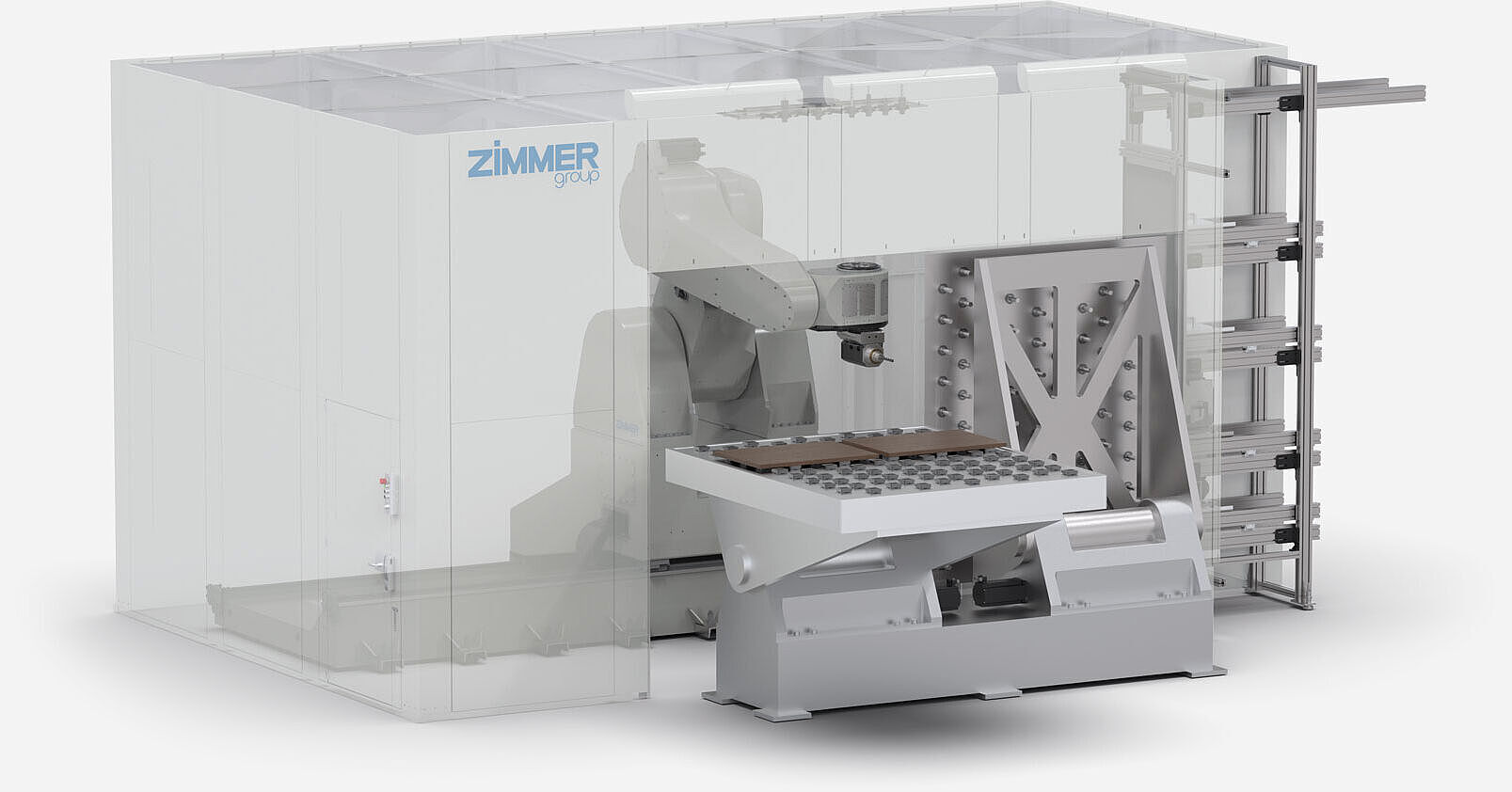

Odkryj Raptor – komórkę produkcyjną na bazie robota o niestandardowej konstrukcji, która zwiększa sztywność, dynamikę i precyzję w obszarze kinematyki, zapewniając odpowiednią jakość obróbki. Raptor łączy zalety nowoczesnej technologii robotów przemysłowych z precyzją stacjonarnej technologii CNC i wyznacza nowe standardy w zakresie wydajności i możliwości adaptacji. W pełni modułowy system umożliwia elastyczną rozbudowę i dostosowanie do szerokiego zakresu wymagań produkcyjnych. Najnowocześniejsze technologie napędu, przekładni i sterowania zapewniają maksymalną niezawodność i wydajność procesu. W pełni zamknięta konstrukcja niezawodnie chroni wewnętrzne elementy zasilające – takie jak kable i węże – przed wiórami, ścieraniem i kolizją. Raptor jest sterowany za pomocą systemu CNC w połączeniu z zaawansowanym systemem programowania CAM.

Komórka obróbcza została opracowana specjalnie do obróbki drewna, materiałów lekkich, kompozytów włóknistych, tworzyw sztucznych i metali lekkich, umożliwiając precyzyjną obróbkę złożonych konturów, różne aplikacje i druk 3D. Jego zastosowanie pomaga zwiększyć wydajność i obniżyć koszty, ponieważ wykonuje złożone zadania szybko, precyzyjnie i w sposób zajmujący mniej miejsca niż maszyny portalowe. Robot obróbczy ma wielofunkcyjną głowicę z 2 kołnierzami i interfejs do szybkiej wymiany narzędzi. Posiada złącza do wewnętrznego przesyłania energii elektrycznej, hydraulicznej i pneumatycznej, a także do przesyłania danych i sygnałów. Zobacz tutaj najważniejsze cechy robota Raptor!

Korzyści

- Szeroki zakres zadań w jednej maszynie: nesting, frezowanie, cięcie, montaż wstępny, manipulacja częściami

- Zamknięty system w połączeniu z inteligentnym układem przedmiotów obrabianych zwiększa wydajność

- Programowanie za pomocą uniwersalnego i wydajnego systemu CAD-CAM

- Elastyczne i wydajne systemy mocowania przedmiotów (np. stół trzpieniowy z aktywnymi trzpieniami)

- Zoptymalizowany odciąg o niskim zużyciu energii (pionowy układ części, wióry opadają w dół)

- Łatwa w konserwacji, modułowa konstrukcja, która zapewnia łatwy dostęp podczas przestojów, przezbrajania, konserwacji itp.

Maksymalne bezpieczeństwo i czystość

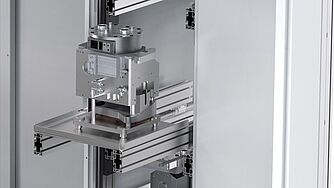

Komórka obróbcza z obudową

Raptor pracuje w całkowicie zamkniętej komórce obróbczej, która jest wyposażona w zintegrowany system odciągowy. Minimalizuje to pył i hałas, zapewniając wydajny i przyjazny dla zdrowia proces pracy. Obudowa spełnia wszystkie wymogi bezpieczeństwa, w tym ochrony przed dostępem i odpryskami, a tym samym zapewnia niezawodną ochronę człowieka i maszyny. Dostęp do celów konserwacji i obsługi wszystkich jednostek zasilających jest możliwy poprzez oddzielną stację odkładania zlokalizowaną poza obszarem obróbki – komfortowo i bezpieczne.

Zintegrowany odciąg

Segmentowa dmuchawa na suficie obudowy zapewnia laminarny przepływ powietrza, który służy jako kurtyna powietrzna. Wióry i pył są w ten sposób kierowane do odpowiedniej jednostki odciągowej na podłodze w obszarze obróbki lub mocowania przedmiotu obrabianego za pomocą specjalnie zaprojektowanej aerodynamiki. Złącza odciągowe po obu stronach zapewniają kontrolowane usuwanie wiórów w miejscu ich powstawania. Umożliwia to utrzymywanie środowiska obróbki w czystości, co zwiększa niezawodność procesu i trwałość urządzeń.

- Zoptymalizowany odciąg przy niskim zużyciu energii

- Zintegrowane prowadzenie wiórów i emisji pyłu za pomocą specjalnie zaprojektowanego laminarnego przepływu powietrza do odpowiedniego urządzenia odciągowego w podłodze w obszarze obróbki lub mocowania przedmiotu obrabianego

- Minimalizacja zapylenia i redukcja hałasu dzięki zamkniętemu systemowi

- Możliwość obróbki materiałów wytwarzających niebezpieczny lub unoszący się w powietrzu pył (np. TRGS 905 i 906)

- Lepsza jakość powietrza w hali

- Zmniejszone zanieczyszczenie przedmiotów obrabianych, maszyny i otoczenia

- Znaczny wzrost poziomu wydajności

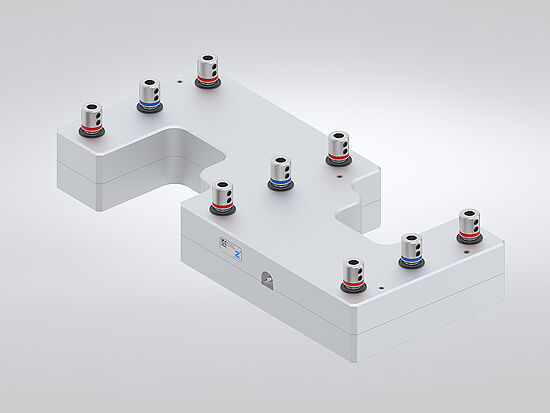

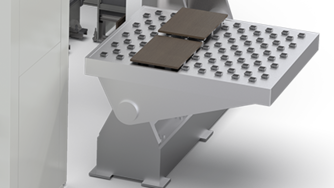

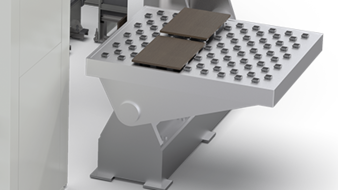

Stół trzpieniowy

Konstrukcja stołu trzpieniowego jest oparta na uniwersalnej i efektywnej koncepcji mocowania płaskich lub płytowych elementów za pomocą sworzni próżniowych. Konstrukcja umożliwia elastyczne mocowanie i pozycjonowanie, a tym samym skraca czas przezbrajania. Indywidualnie wysuwane siłowniki i wersje stołów z różnymi skokami wysuwu (np. do nestingu z krótkim skokiem wysuwu) zapewniają bezproblemową obróbkę na obwodzie i w poziomie.

- Konstrukcja stołu obrotowego (system obróbki wahadłowej) z indywidualnie regulowanym skokiem wysuwu i kontrolą podciśnienia dla danego trzpienia ssącego.

- Uniwersalny załadunek detali ręcznie przez użytkownika lub automatycznie za pomocą robota.

- Generowana automatycznie propozycja aktywacji trzpieni w zależności od geometrii części do obróbki lub operacji obróbki w momencie zajęcia miejsca.

- Indywidualne włączanie i wyłączanie podciśnienia i skoku wysuwania podczas trwającej obróbki lub w programie obróbki (np. automatyczny odbiór resztek części, zwalnianie przedmiotu obrabianego itp.)

- Stała sytuacja mocowania przedmiotu obrabianego w obszarze obróbki zagnieżdżonych części (system nesting) przy zmniejszonym zapotrzebowaniu podciśnienia, ponieważ podczas obróbki nie występują dodatkowe wycieki. Dodatkowa optymalizacja poprzez zorientowane na zapotrzebowanie zużycie energii z regulacją częstotliwości w obszarze generatora podciśnienia.

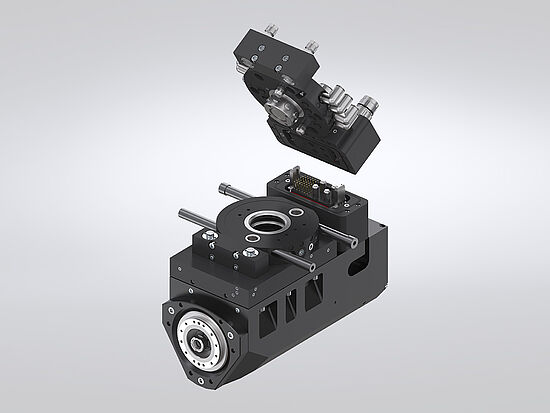

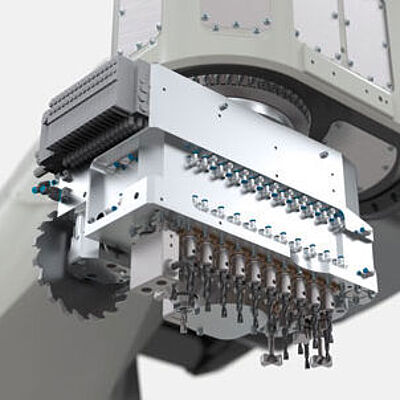

Interfejs do wymiany

Wymienny interfejs jest szczególnie korzystny w przypadku obróbki drewna, tworzyw sztucznych i kompozytów włóknistych. Dzięki różnym narzędziom End-of-Arm, na przykład do piłowania lub frezowania, robot może wykonywać różne zadania obróbcze. Zwiększa to produktywność i upraszcza produkcję niestandardowych elementów.

- Mocowanie za pomocą systemów zaciskowych z punktem zerowym

- Zasilanie elektryczne, hydrauliczne i pneumatyczne

- Pozycja montażowa C1 lub C2

- Swobodny kąt osi C +/- 190°

- Ortogonalny kierunek pracy

- Do automatycznej wymiany modułów o wadze do 100 kg

- Zasilanie: 600V/400V/24V

- Przenoszenie dużej mocy (np. zasilanie elektrowrzecion, jednostek)

- Dane: EtherCat

- Media: Chłodzenie cieczą / sprężone powietrze / media robocze

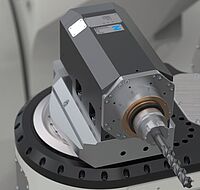

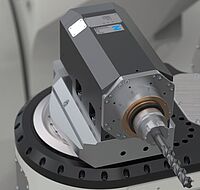

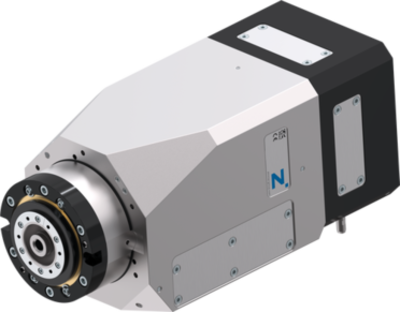

Obrotowe wrzeciono frezujące

Obrotowe wrzeciono frezujące może być wykorzystywane do szerokiego zakresu zadań obróbczych i wyróżnia się pod wieloma względami:

- Pozycja montażowa C1

- Ortogonalne wyrównanie do konturu obróbki Indywidualne wyrównanie w obszarze obróbki

- Możliwa 5-stronna obróbka płyt (3600 x 2100 x 80 mm)

- Wybór różnych wrzecion frezujących w zależności od wymagań obróbki (np. standardowe wrzeciono o mocy 15kW chłodzone wodą, opcjonalnie ze sprężonym powietrzem przez środek wrzeciona, technologia synchroniczna itp.)

- Automatyczna wymiana narzędzi (np. ze zmieniacza grzebieniowego lub liniowego).

- Możliwość zasilania z jednostek wymiennych

- Szybka wymiana wrzeciona i jednostki z niezależnej stacji odkładania.

- Kontur o niskim ryzyku kolizji

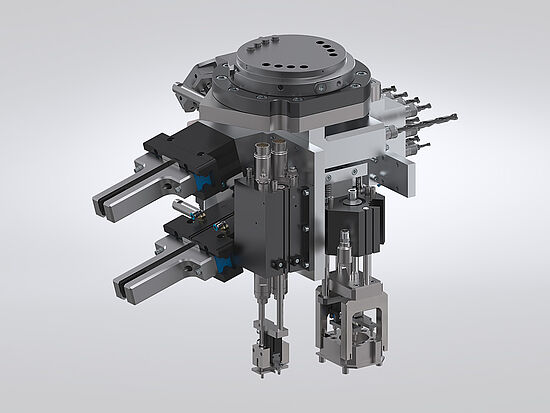

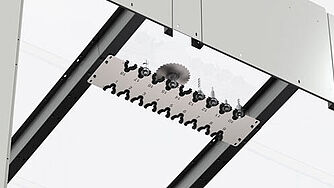

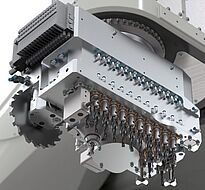

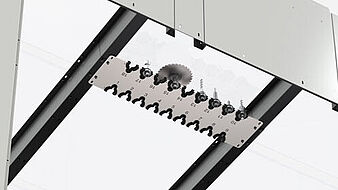

Obrotowa głowica wielowrzecionowa / jednostki wielofunkcyjne

Połączenie kilku operacji obróbki w jednym kroku. Obrotowa głowica wielowrzecionowa umożliwia jednoczesną obróbkę wielu elementów, co skraca czas produkcji i zwiększa wydajność.

- Ortogonalne wyrównanie do powierzchni obróbki lub konturu obróbki

- Indywidualne wyrównanie w obszarze obróbki

- Dowolny kąt osi C +/- 190°

- Wiercenie układu otworów pod okucia w jednej operacji

- Piłowanie / Clamex możliwe również w poziomie

- Obróbka skrzynki zamka narzędziem trzpieniowym do głębokości 100 mm

- Możliwość zastosowania niestandardowych jednostek (przy danej funkcjonalności interfejsu)

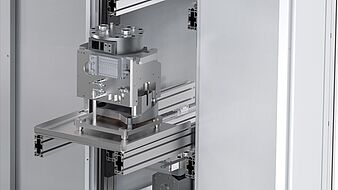

Stacja odkładania

Stacja odkładania umożliwia przechowywanie różnych wymiennych jednostek obróbczych (takich jak np. wrzeciona obróbcze, wiertarki, indywidualne jednostki obróbcze, manipulatory w postaci "pająka próżniowego").

- Jednostki obróbcze znajdują się poza obszarem obróbki, dzięki czemu są chronione przed zanieczyszczeniem wiórami i pyłem.

- Są one dostępne z zewnątrz i dlatego mogą być odpowiednio serwisowane podczas obróbki (np. czyszczenie, regulacje, uzupełnianie materiałów eksploatacyjnych itp.) oraz odbierane.

Magazyn narzędzi

Magazyn narzędzi w zrobotyzowanej komórce produkcyjnej umożliwia szybką i bezpieczną wymianę narzędzi w trakcie całego procesu obróbki. Możliwość korzystania z szerokiej gamy narzędzi minimalizuje czas konfiguracji i znacznie zwiększa wydajność komórki produkcyjnej.

- Szybka i bezpieczna wymiana narzędzi

- Minimalizacja czasu przezbrajania

- Zwiększenie wydajności poprzez optymalizację procesu produkcji

Elektrowrzeciono z przepustem obrotowym

Opcjonalne doprowadzenie sprężonego powietrza przez wrzeciono obróbcze oferuje dwie kluczowe zalety. Z jednej strony zapewnia wspomagające usuwanie wiórów w obszarze obróbki rowków, kieszeni i otworów. Z drugiej strony służy do aktywnego chłodzenia narzędzi, co wydłuża ich żywotność, poprawia jakość obróbki i zwiększa niezawodność procesu.

- Możliwość podawania sprężonego powietrza lub smarowania minimalnego przez wrzeciono i narzędzie

- Nadaje się szczególnie do obróbki drewna i materiałów kompozytowych

- Chłodzenie narzędzia

- Usuwanie wiórów

- HF150-005-004 z silnikiem synchronicznym

- Moc: 20kW

- Prędkość obrotowa: 10.300 obr./min (maks. 24.000 obr./min)

- Moment obrotowy: 18,5Nm

- Interfejs narzędzia: HSK-F63

Agregaty i wrzeciona

Zimmer Group jest jedną z najbardziej innowacyjnych firm w dziedzinie złożonych komponentów i modułowych produktów End-of-Arm do realizacji szerokiej gamy funkcji w modułach obróbczych, przekładniach wiertarskich ze stałymi i wysuwanymi wrzecionami oraz jednostkach wielofunkcyjnych. Oferuje jednak również konstrukcje dostosowane do konkretnych projektów w celu zminimalizowania przestrzeni montażowej i uproszczenia wymiany narzędzi, a także liczne opcje mocowania zapewniające maksymalną elastyczność i swobodę.