Technologia MIM

FORMOWANIE WTRYSKOWE METALI

TECHNOLOGIA MIM

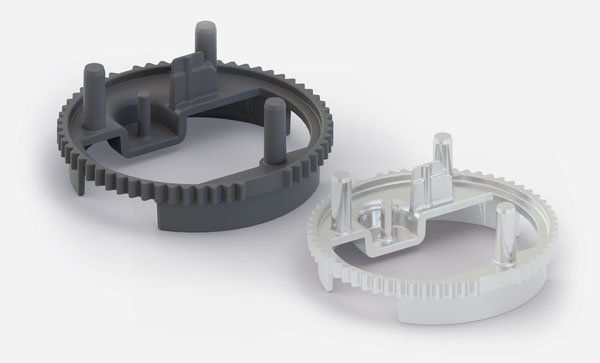

Dzięki technologii MIM (Metal Injection Moulding) opracowanej przez Zimmer Group możliwości produkcji wymagających elementów są nieograniczone. Elementy seryjne metalowe o złożonej geometrii często wiążą się z wieloetapowym procesem produkcji. Odpowiedzią na te wyzwania jest technologia MIM, która umożliwia produkcję elementów metalowych o dowolnych kształtach metodą formowania wtryskowego, łącząc swobodę geometryczną formowania wtryskowego tworzyw sztucznych z wytrzymałością i odpornością na zużycie metali.

Technologia MIM oferuje szereg korzyści:

- Ekonomiczna produkcja seryjna złożonych komponentów metalowych

- Swoboda konstrukcyjna przy opracowywaniu komponentów lub podzespołów

- Duża swoboda wyboru materiału: stale nierdzewne, stale niskostopowe, stale HSS, a także metale twarde, tytan i stopy tytanu oraz metale ciężkie

- Produkcja seryjna elementów o masie od 0,3 g do 150 g

- Możliwość realizacji złożonych elementów o grubości ścianek do 0,2 mm

- Otwory, gwinty wewnętrzne i zewnętrzne, podcięcia i zazębienia

- Wytrzymałość mechaniczna i skrawalność, obróbka powierzchni przez bębnowanie, polerowanie na wysoki połysk, piaskowanie, pasywację, elektropolerowanie lub wytrawianie

- Powlekanie przez polerowanie, chromianowanie, miedziowanie, niklowanie, srebrzenie lub złocenie

- Obniżenie kosztów produkcji dzięki eliminacji kosztownej techniki montażu i łączenia

- W przypadku elementów o złożonej geometrii oszczędność ok. 25% - 65% w stosunku do tradycyjnych metod produkcyjnych

- Obszary zastosowań można znaleźć wszędzie tam, gdzie używane są małe, złożone metalowe komponenty seryjne, np. w częściach przekładni, w przemyśle zegarmistrzowskim, jubilerskim i okularowym, w komponentach medycznych, w inżynierii mechanicznej i komponentach manipulacyjnych, w małych częściach do telefonów komórkowych, komputerów i innych urządzeń.

KONTAKT

Technologia MIM

Feedstock

Materiałem wyjściowym do formowania wtryskowego proszków metali jest tak zwany "feedstock". Składa się on z ok. 60% obj. proszku metalu i 40% obj. spoiwa, tzn. mieszanki polimerów i wosków. Kluczowe znaczenie ma jednorodne wymieszanie wszystkich składników, ponieważ jest to jedyny sposób na zapewnienie optymalnego przetwarzania i stałej jakości produktu w kolejnym procesie.

Formowanie wtryskowe

Surowiec jest przetwarzany w taki sam sposób, jak granulat tworzywa sztucznego w konwencjonalnych wtryskarkach. Spoiwo jest topione w podwyższonej temperaturze, a wysoce lepka masa proszku metalowego i spoiwa jest następnie wtryskiwana do formy odpowiedniego elementu. Elementy wykonane z proszku metalowego i spoiwa nazywane są "częściami zielonymi". Muszą one zostać przekształcone w elementy czysto metalowe w kolejnych procesach.

Usuwanie spoiwa

Na etapie usuwania spoiwa (debinding) z części zielonej usuwana jest większość spoiwa. Zwykle odbywa się to poprzez rozpuszczenie spoiwa za pomocą rozpuszczalników lub reakcji katalitycznej. W wyniku tego powstaje porowaty element, który jest utrzymywany resztkowe ilości spoiwa. Resztki spoiwa z tzw. "części brązowych" są usuwane termicznie w piecu. W temperaturze od 400°C do 900°C resztki spoiwa odparowują z komponentu. W tym samym czasie cząsteczki metalu zaczynają się wiązać, tworząc tak zwane szyjki spieków. Zapewniają one komponentowi wystarczającą stabilność na kolejnym etapie spiekania.

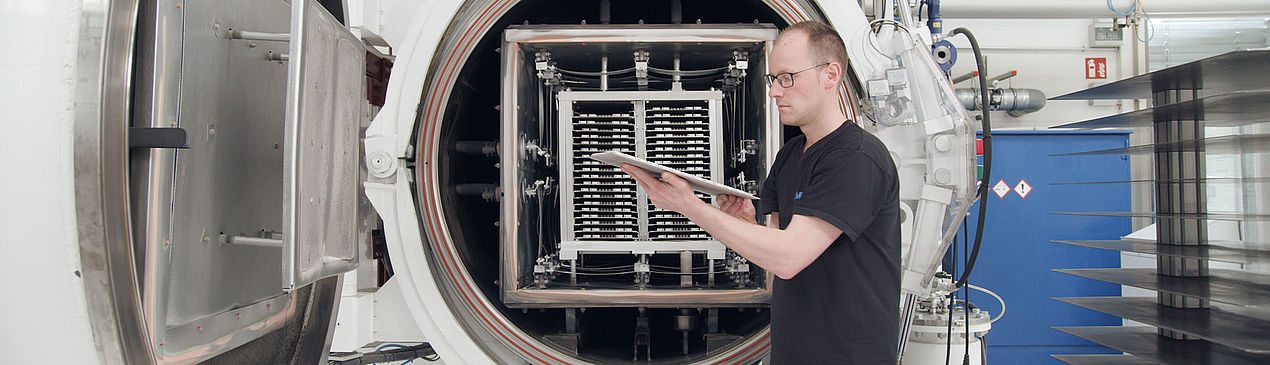

Spiekanie

Ostatni etap procesu, czyli spiekanie, zamyka pory pozostawione przez spoiwo. Komponenty są zagęszczane w wysokich temperaturach, zwykle powyżej 1000°C. Odpowiedni profil temperatury w piecu do spiekania zależy w dużej mierze od materiału i geometrii elementu.

Z tego powodu ten etap procesu musi być starannie dostosowany lub opracowany dla każdej geometrii komponentu i każdego materiału, ponieważ gwarantuje to optymalną jakość komponentów przez cały cykl życia produktu.

FAQ – Odpowiedzi na często zadawane pytania na temat technologii MIM

Ogólne pytania dotyczące MIM

Technologia formowania wtryskowego metali (MIM) łączy swobodę projektową formowania wtryskowego tworzyw sztucznych z zaletami materiałów metalowych. Pozwala to na produkcję złożonych części metalowych z wysoką precyzją i w dużych ilościach.

MIM umożliwia produkcję filigranowych i precyzyjnych komponentów przy wysokim wykorzystaniu materiału i minimalnej obróbce końcowej. Proces ten jest szczególnie opłacalny w przypadku seryjnej produkcji złożonych elementów metalowych.

W technologii MIM mogą być stosowane różne metale, w tym stale nierdzewne, stale narzędziowe, tytan i specjalne stopy o wysokich właściwościach wytrzymałościowych lub odporności na korozję.

Typowe obszary zastosowań to produkcja sprzętu medycznego, przemysł motoryzacyjny, lotnictwo, elektronika, przemysł zegarmistrzowski i jubilerski oraz zastosowania przemysłowe o wysokich wymaganiach dotyczących precyzji i właściwości materiału. Ogólnie rzecz biorąc, części MIM są stosowane wszędzie tam, gdzie potrzebne są małe, złożone części metalowe w dużych ilościach.

Tolerancje produkcyjne wynoszą zazwyczaj ±0,5% rozmiaru nominalnego, a nawet do 0,3%. Jeszcze bardziej precyzyjne tolerancje można osiągnąć dzięki obróbce wymiarów funkcjonalnych poprzez frezowanie, toczenie, szlifowanie lub polerowanie.

Technologia MIM jest idealna do produkcji średnich i dużych serii. W przypadku mniejszych ilości oferujemy alternatywne procesy produkcyjne, takie jak obróbka CNC lub druk 3D.

MIM w Zimmer Group: Nasze mocne strony

Dzięki naszym wysoce zautomatyzowanym procesom produkcyjnym możemy wytwarzać komponenty MIM szczególnie efektywnie i w krótkim czasie. Umożliwia to krótkie terminy realizacji zamówień i ekonomiczną produkcję seryjną.

Zimmer Group łączy 15 obszarów technologicznych pod jednym dachem. Oprócz wieloletniego doświadczenia w dziedzinie technologii manipulacji, robotyki, podciśnienia, amortyzacji, maszyn, mocowania i hamowania, opracowujemy kompleksowe rozwiązania systemowe, takie jak specjalne EOAT (End of Arm Tools), mobilne komórki robotów i AMR (Autonomous Mobile Robots), aby móc elastycznie reagować na indywidualne wymagania klientów. Wykorzystujemy również procesy druku 3D, aby zapewnić naszym klientom optymalne wsparcie przy tworzeniu prototypów i optymalizacji komponentów. Możemy również produkować części metalowe, elastomerowe i plastikowe metodą MEX (Material Extrusion Process).

Dzięki naszemu wewnętrznemu działowi produkcji form i narzędzi możemy szybko i elastycznie reagować na potrzeby klientów. Skraca to czas projektowania i pozwala naszym klientom zaoszczędzić na kosztach narzędzi.

Wspieramy naszych klientów w całym procesie – od projektu produktu, produkcji form i formowania wtryskowego po obróbkę końcową i montaż komponentów. Oznacza to, że masz jedną osobę kontaktową dla wszystkich etapów produkcji.

Nasza produkcja ma na celu maksymalizację efektywności materiałowej. Niskie straty materiału w procesie MIM, w połączeniu z naszym podejściem do produkcji oszczędzającym zasoby, zmniejszają ilość odpadów i optymalizują zużycie energii.

Skontaktuj się z nami, określając swoje wymagania dotyczące rocznych ilości, materiału, właściwości mechanicznych i tolerancji. Możesz również przesłać nam rysunek części i dane STEP elementów. Nasz zespół ekspertów sprawdzi wykonalność i pomoże Ci w optymalnej realizacji Twoich komponentów.

Formularz zapytania

Metal Injection Molding – MIM

Czas przygotowania oferty

- Części z tworzyw sztucznych – maks. 3 dni robocze*

- Części MIM – maks. 3 dni robocze*

- Formy do formowania wtryskowego (tworzywa sztuczne/MIM) – maks. 3 dni robocze*

- Modyfikacje form – maks. 3 dni robocze*

- Usługi (frezowanie, toczenie, erodowanie) – maks. 3 dni robocze*

*Warunek: Projekt komponentu został zakończony i zatwierdzony.